作为全球动力传动领域的领军企业,德国FLENDER集团自1899年成立以来,始终专注于联轴器、齿轮箱等核心传动部件的研发与制造。其联轴器产品凭借模块化设计、高精度传动和极端工况适应性,广泛应用于风电、矿山、化工、轨道交通等重工业领域,成为全球高端装备制造商的首选。

技术积淀:百年传承与全球化布局

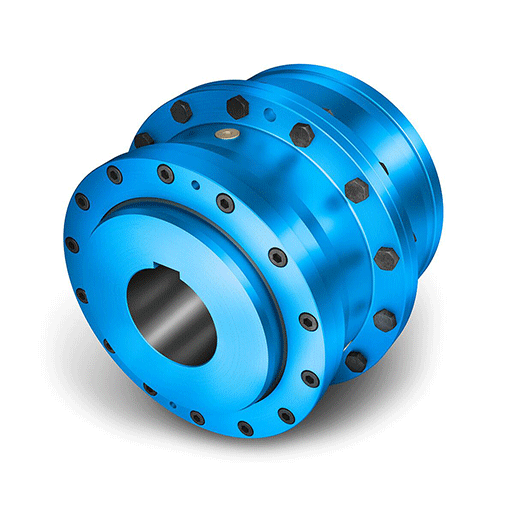

FLENDER总部位于德国波鸿特市,拥有14个全球制造基地和7000余名员工,年产值超18亿欧元。集团通过持续的技术迭代,构建了覆盖10 Nm至10,000,000 Nm扭矩范围的联轴器产品线,并获得ATEX、DNV GL等多项国际认证。其弹性联轴器、高弹性联轴器、无间隙联轴器等系列产品,均以“高可靠性、低维护需求”为核心竞争力。例如,N-EUPEX系列柱销式联轴器通过合成橡胶弹性元件补偿轴对中偏差,在-50°C至+100°C的极端温度下仍能稳定运行;而ARPEX膜片式联轴器则采用CrNi不锈钢膜片,实现无扭转侧隙的刚性传动,最大扭矩传递范围达8,100,000 Nm。

核心产品:模块化设计与行业定制化

FLENDER联轴器的核心优势在于模块化架构与行业定制化能力。以N-EUPEX系列为例,其弹性元件可快速更换,无需移动连接设备,维护时间较传统产品缩短70%。在某水泥厂应用中,N-EUPEX联轴器成功应对了立磨机的高粉尘环境,弹性体寿命延长50%以上。

针对风电行业,FLENDER推出ELPEX系列高弹性联轴器,采用天然橡胶与多层织物衬料制成的弹性环,有效吸收扭矩波动。某海上风电项目实测数据显示,ELPEX联轴器使齿轮箱振动幅度降低40%,轴承寿命延长60%。此外,其防穿刺设计可在弹性环损坏时紧急操作,保障设备安全。

在轨道交通领域,FLENDER GKG万向节联轴器通过弹性双联结构补偿转向架偏移,允许轴与减速机的大角度偏移,同时保持低恢复力。该产品已在全球数千台有轨电车、地铁列车中验证,使用寿命超百万运行公里。

创新突破:智能化与绿色化转型

面对工业4.0与“双碳”目标,FLENDER加速推进联轴器产品的智能化升级。新一代联轴器内置智能传感器,实时监测扭矩、振动、温度等参数,并通过云端平台生成维护建议。某汽车制造厂引入该系统后,产线停机检修频率从季度级降至年度级,备件更换效率提升70%。

在材料科学领域,FLENDER采用复合碳纤维增强聚合物替代传统金属部件,显著降低联轴器惯性质量。例如,风电齿轮箱配套联轴器通过轻量化设计,使传动效率提升至98.7%,年节电量达数万度。同时,其高弹性联轴器通过优化阻尼特性,减少设备运行噪音15分贝,满足绿色制造要求。

关注微信公众号

关注微信公众号